BTA-Tiefbohren

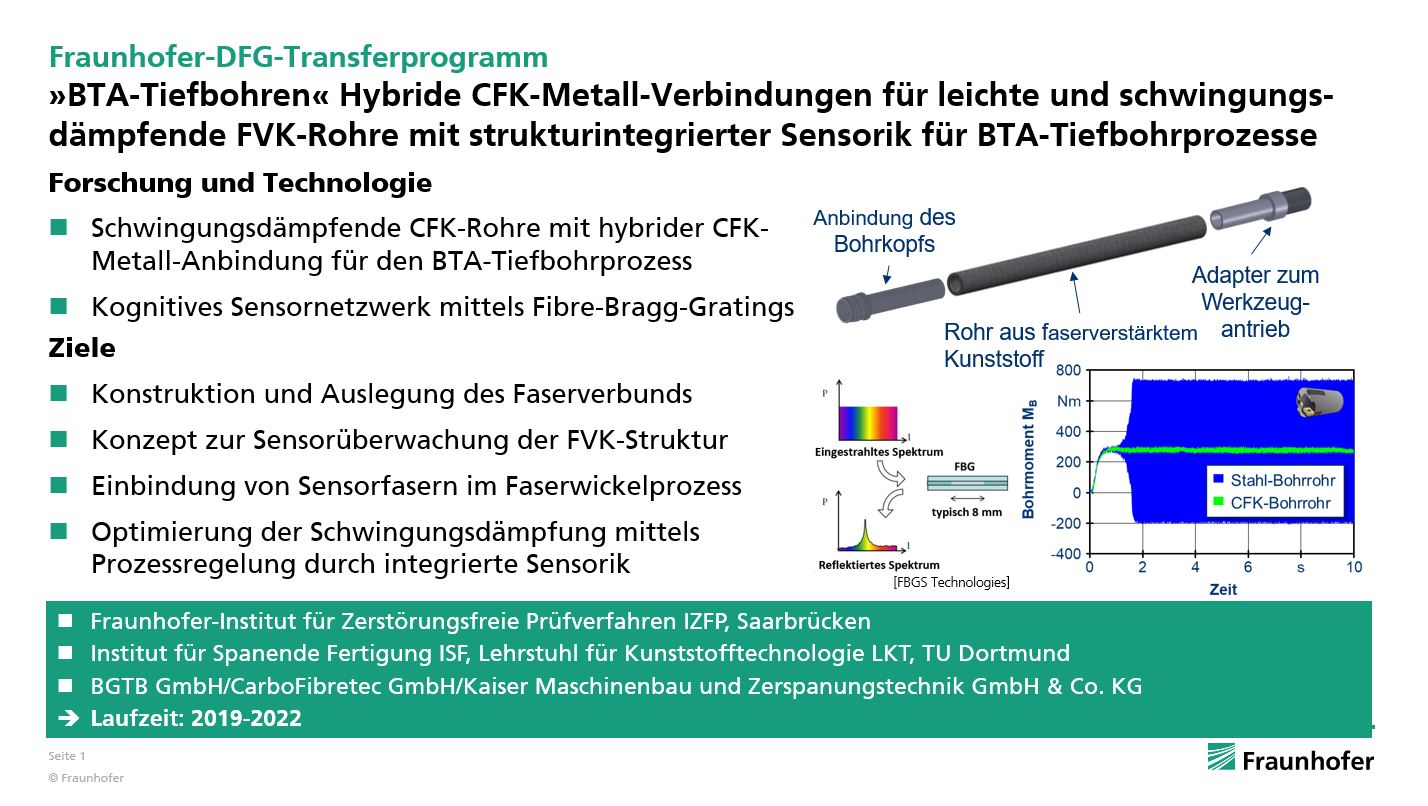

Das BTA-Tiefbohren ist ein Verfahren zur Erzeugung von Bohrungen mit hohen Länge-zu-Durchmesser-Verhältnissen. Die erforderlichen Werkzeuglängen führen hierbei jedoch zu einer erhöhten Schwingungsneigung des Werkzeugsystems. Starke Torsionsschwingungen beim Bohren, die vor allem bei der Bearbeitung hochlegierter Werkstoffe entstehen, führen zu erhöhtem Verschleiß der Schneiden und Führungsleisten sowie zu einer reduzierten Bohrungsgüte.

Eine Verbesserung des dynamischen Verhaltens durch die aus der heterogenen Struktur von faserverstärkten Kunststoffen (FVK) resultierenden Schwingungsdämpfung erhöht die Prozesssicherheit und hat damit aufgrund der typischerweise hohen Bauteilkosten ein großes Marktpotential.

Aufgrund vielversprechender Voruntersuchungen soll daher in diesem Projekt ein hybrides FVK-Bohrrohr entwickelt werden. Neben den Erfahrungen aus Grundlagenuntersuchungen zum BTA-Tiefbohren und zur Herstellung, zum Einsatz und zur messtechnischen Überwachung von Metall-CFK-Leichtbaustrukturen im Rahmen des Schwerpunktprogramms 1712 "Intrinsische Hybridverbunde für Leichtbaustrukturen" ist durch die Kooperation mit den Firmen CarboFibretec, BGTB und Kaiser Maschinenbau und Zerspanungstechnik von der Entwicklung über die Konstruktion und Herstellung der Bohrrohre bis zur Einsatzvalidierung die Unterstützung und der Einfluss der Expertise industrieller Partner sichergestellt. Zur Qualifizierung für den industriellen Einsatz stehen bei der Entwicklung des FVK-Bohrrohrs neben dem direkten Einfluss auf den Tiefbohrprozess und damit auf den Werkzeugverschleiß und die Bohrungsgüte zudem die materialspezifischen Eigenschaften von Faserverbundwerkstoffen (Laminataufbau, KSSEinfluss, hybride Verbindungselemente) und die sensorische Erfassung der im Verbund wirkenden Belastungen im Fokus. Der Einsatz von FVK für Werkzeugsysteme erfordert Untersuchungen der Wechselwirkungen der Matrix und der Fasern mit anderen Maschinenkomponenten z.B. im Bereich von Dichtstellen oder Kontaktstellen am Dämpfungssystem, sowie mit KSS und Spänen. Zudem muss für den Einsatz strukturintegrierter Sensorik der Faserwickelprozess hinsichtlich der Anbindung der Sensorfasern bei möglichst geringem Einfluss auf den Faserverbund entwickelt werden. Es erfolgen im Rahmen des Projekts umfassende experimentelle und simulationsgestützte Untersuchungen zur Schwingungsoptimierung und zur Anpassung des Laminataufbaus an den Zerspanprozess. Korrosionsvorgänge bei direktem Kontakt zwischen Fasern und Metall machen zur dauerhaften Anbindung von metallischen Komponenten die Entwicklung hybrider Verbindungssysteme erforderlich. Mithilfe einer Datenleitung zu Sensoren im Bohrkopf und Sensoren im Laminat des Bohrrohrs werden die prozessparallele Erfassung wichtiger Prozessgrößen und kritischer Belastungsfälle und so ein Condition Monitoring des Werkzeugsystems untersucht.

Fraunhofer Materials

Fraunhofer Materials