Zerstörungsfreie Prüfung – Industrielle Röntgenprüfmethoden von morgen

Das Forschungsfeld Zerstörungsfreie Prüfung wird am Fraunhofer-Entwicklungszentrum Röntgentechnik EZRT, einem Bereich des Fraunhofer IIS, in enger Zusammenarbeit mit dem Fraunhofer IZFP bearbeitet.

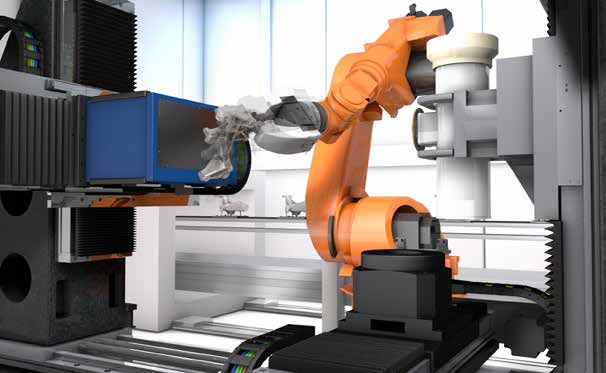

Der Preisdruck in der Automobilindustrie ist ebenso hoch wie die Qualitätsstandards. Zulieferer von Bauteilen wie Leichtmetall-Gussrädern, Fahrwerksteilen, Zylinderköpfen oder Kurbelgehäusen müssen ihre Teile schnell entwickeln, kostengünstig herstellen und vor allem fehlerfreie Produkte liefern. Damit kommt der Qualitätskontrolle eine zentrale Rolle zu. Bei hohen Stückzahlen muss zügig und zuverlässig kontrolliert werden, ob sich nicht etwa feine Haarrisse oder Versprödungen in den Bauteilen finden. Die Ergebnisse des inline-Monitorings von Fertigungsprozessen und Produktqualität werden zukünftig auch zur Produktions- und Parameteroptimierung mittels intelligenter Regelkreise eingesetzt werden. Das Problem gängiger Verfahren: Größere Teile müssen für eine Röntgenaufnahme von einem Roboter zwischen der Röntgenquelle und dem Detektor bewegt werden.

Bisher muss der Roboter das Bauteil immer wieder anhalten, damit die Aufnahmen des Prüflings gemacht werden können. Durch eine neue Technologieentwicklung des Fraunhofer EZRT ist es nun möglich, hochaufgelöste Röntgenbilder während der Bewegung des Bauteils aus unterschiedlichen Perspektiven zu erstellen. Das spart drastisch Zeit, die Belichtungszeit für die Aufnahme einer Position dauert nun nur rund fünf Millisekunden – mit herkömmlicher Technik dauert das etwa achtzigmal länger. Der Name des Verfahrens, »Dragonfly«, leitet sich von der englischen Bezeichnung für »Libelle« ab; das Insekt ist schnell und wendig und kann seine Bewegungsrichtung abrupt ändern. Ein Roboter dreht die Prüfteile in verschiedene Positionen, wobei die Bilder noch in der Bewegung aufgenommen werden. Die Belichtungszeit der eingesetzten Röntgenquelle ist so kurz wie bei der herkömmlichen Fotografie. Zusätzlich zeichnet sich der eingesetzte XEye-Detektor (ebenfalls eine Entwicklung des Fraunhofer EZRT) durch eine spontane und frei einstellbare elichtungszeit sowie hohe Lebensdauer aus. Insgesamt verkürzt sich die Prüfungszeit eines Gussteiles so um die Hälfte, was in der Massenfertigung ein großer Schritt ist.

Automobile, Frachtcontainer und Flugzeugteile – so große und dickwandige Objekte ließen sich mittels Röntgen-Computertomographie bisher meist nur untersuchen, wenn man sie vorab in kleinere Komponenten zerlegte. Am Fraunhofer EZRT steht deswegen der weltweit einzigartige XXL-Computertomograph. Mit der XXL-CT-Technologie können Gegenstände bis zu 4,60 Metern Höhe und einem Durchmesser von bis zu 3,20 Metern untersucht werden. Mit rund 400 Quadratmetern Grundfläche und 16 Metern Höhe bietet die Testhalle genügend Raum für große Untersuchungsgegenstände. Die Aufgabe ist es, Objekte wie z. B. Fahrzeuge, Flugzeugteile oder Frachtcontainer einschließlich ihrer Beladungzerstörungsfrei zu untersuchen. Die Anlage ermöglicht somit die Qualitätskontrolle von Objekten, die mit Hilfe herkömmlicher Technik bislang nur bedingt oder gar nicht geprüft werden konnten.

Weitere Anwendungen sind die Echtheitsanalyse von kunsthistorischen Objekten, sowie die Crash-Analyse und die darauf aufbauende Steifigkeits-Optimierung von Fahrzeugkarosserien. Es können Energien von maximal 9 MeV erreicht werden, dies entspricht in etwa dem Zwanzigfachen konventioneller industrieller Röntgensysteme. Damit lassen sich maximal 20 Zentimeter dicke Stahlobjekte oder maximal 60 Zentimeter dicke Aluminiumstrukturen durchstrahlen. So werden Konstruktionsfehler, Materialdefekte oder andere, von außen unzugängliche Bereiche, exakt detektiert, charakterisiert und ausgewertet. Mit einer effektiven Auflösung unter 0,8 Millimetern an großen Objekten besteht die Möglichkeit, selbst kleinste Defekte zu erkennen.

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials