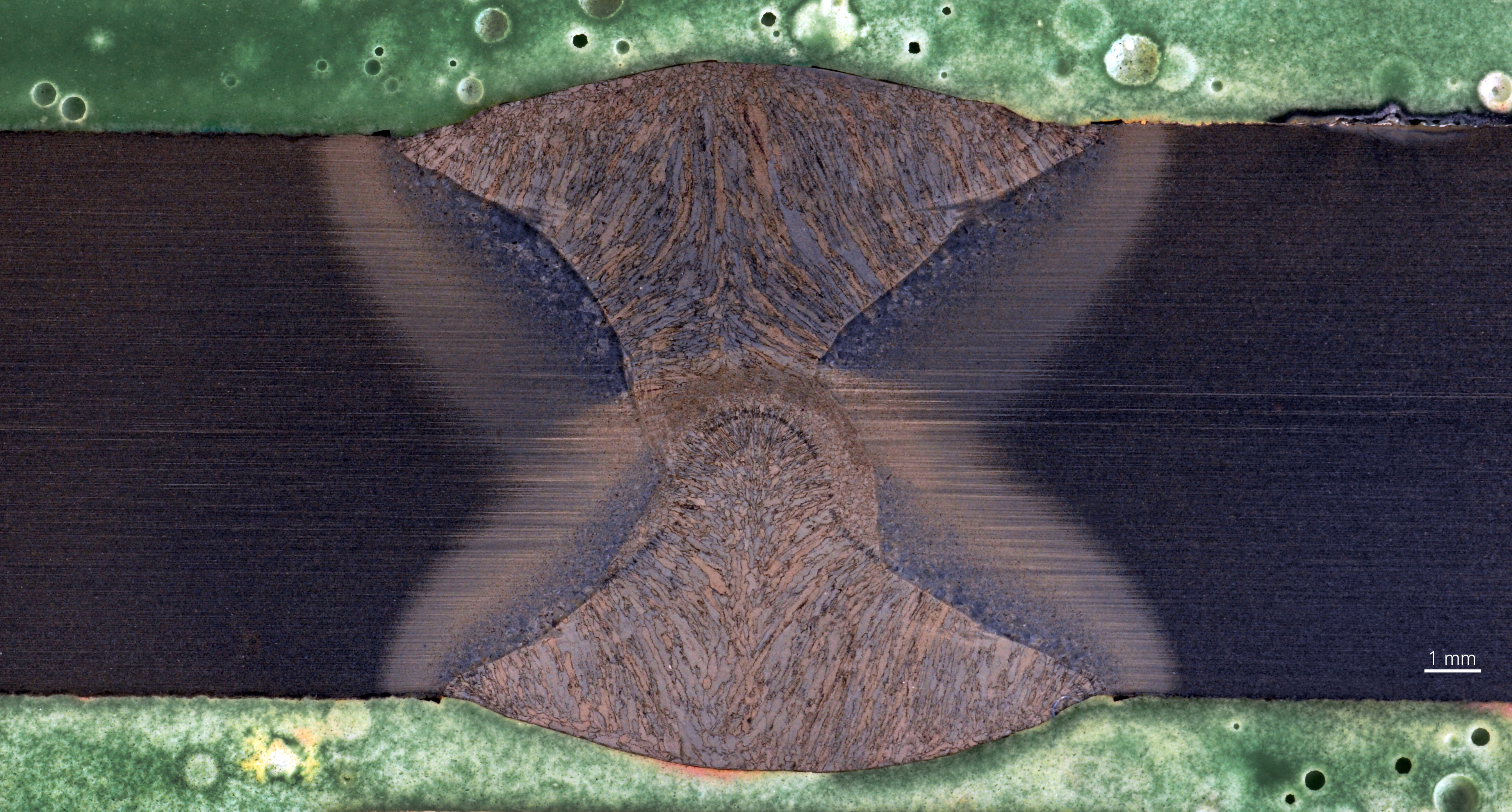

Hochfeste Stähle spielen im modernen Fahrzeug- und Maschinenbau eine wesentliche Rolle für den Leichtbau und crashrelevante Strukturbauteile. Werden diese Stähle bei der Herstellung von Bauteilen geschweißt, können bewegliche Wasserstoff-Atome im Material Probleme verursachen: Die Atome sammeln sich langsam an Bauteilbereichen mit hohen Eigenspannungen an und machen dort den Stahl spröde. Die Folge sind sogenannte Kaltrisse, die für Bauteilausschuss sorgen können.

Damit Bauteilhersteller die Ausschussrate bei Bauteilen aus hochfesten Stählen nachhaltig verringern können, hat das Fraunhofer IWM bereits industriell eingesetzte Methoden der numerischen Schweißsimulation weiterentwickelt. Damit ist es nun möglich, die Geschehnisse an ganz begrenzten Bauteilorten nachzustellen, sowie für die sehr schnellen Temperaturwechsel zwischen Raum- und Schmelztemperatur, wie sie beim Schweißen auftreten. Die zeitliche Entwicklung der Einflussfaktoren für feine Risse und ihre Wechselwirkungen untereinander sind nun genau virtuell beobachtbar – beispielsweise Härtegefüge, Eigenspannungen und die lokale Wasserstoffkonzentration, die im Laser-geschweißten Bauteil zur Rissbildung führen können. Die Besonderheit an der neuen Methode ist, dass sie auch die Wirkung sogenannter Wasserstofffallen berücksichtigt. Die Simulationsergebnisse dienen als Grundlage, die Prozessparameter bei Laserschweißprozessen zu optimieren: Laser-Prozessparameter, präzisere Vor- und Nachwärmtemperaturen sowie die passgenaue Glühdauer können so ermittelt werden. Auch bei der Planung von Bauteilen nutzt die Simulation: Anhand der Daten lassen sich günstigere Bauteilformen ableiten, um den Eigenspannungszustand lokal zu verbessern und somit Risse zu vermeiden.

Fraunhofer Materials

Fraunhofer Materials