Ob in Flugzeugen, Rennwagen oder Fahrrädern – Carbonfasern sind das fortschrittlichste Verstärkungsfaserprodukt für extrem leichte Verbundwerkstoffe. Die Durchdringung von Massenmärkten wie der Automobilindustrie, dem Bauwesen und anderen Industriezweigen, die derzeit Glas- und Naturfasern verwenden, bleibt jedoch schwierig. Ein Hauptgrund sind die hohen Produktionskosten der heutigen Carbonfasern. Die ComCarbon®-Technologie des Fraunhofer-Instituts für Angewandte Polymerforschung IAP soll es künftig ermöglichen, Carbonfasern für den Massenmarkt kostengünstig herzustellen.

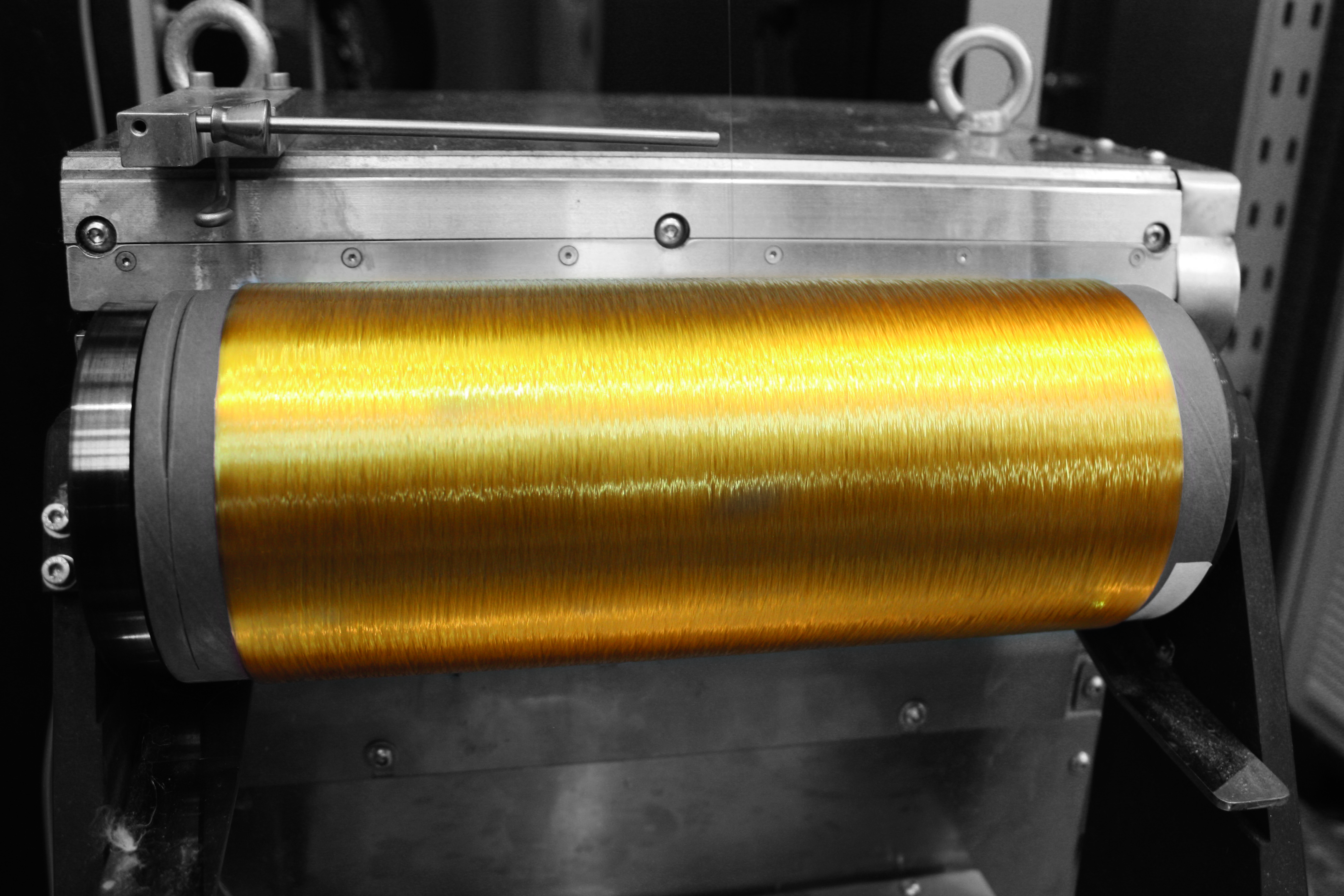

Ungefähr die Hälfte der Kosten bei der Produktion herkömmlicher Carbonfasern entsteht bei der Herstellung des Vorprodukts, der Polyacrylnitril-Faser (PAN). Diese sogenannte Precursor-Faser ist nicht schmelzbar und wird daher mit dem teuren Lösungsspinnverfahren hergestellt. Am Fraunhofer IAP wurde eine alternative PAN-basierte Precursor-Technologie entwickelt, mit der etwa 60 Prozent der Precursor-Kosten, d. h. ca. 30 Prozent der gesamten Carbonfaserkosten, eingespart werden können. Sie basiert auf einem kostengünstigen Schmelzspinnverfahren mit speziellen, schmelzbaren PAN-Copolymeren, die am Institut für diesen Zweck entwickelt wurden. Diese Precursor-Fasern können dann, nach Aufhebung der Schmelzbarkeit, wie herkömmliche Precursoren auf den etablierten Produktionswegen zu Carbonfasern konvertiert werden.

Der enorme wirtschaftliche und ökologische Vorteil des Schmelzspinnens gegenüber dem Lösungsspinnen resultiert aus mehreren Faktoren: Es sind keine Lösemittel beteiligt, die umweltschädlich sind und daher aufwändig recycelt werden müssen. Eine Tonne Spinnmasse liefert direkt eine Tonne Precursorfasern und die Spinngeschwindigkeiten sind um ein vielfaches höher als beim Lösungsspinnen.

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials