BladeMaker – Industrialisierte Rotorblattfertigung

Rotorblätter werden noch überwiegend in Handarbeit gefertigt. Im Projekt „BladeMaker“ arbeiten Wissenschaftler des Fraunhofer- Institut für Windenergie und Energiesystemtechnik IWES Nordwest gemeinsam mit Industrie- und Forschungspartnern an der Industrialisierung mit Hilfe innovativer Automatisierungslösungen, um die großen Komponenten künftig kostengünstiger, schneller und in einer höheren Qualität herstellen zu können.

Rotorblätter tragen zu rund einem Viertel zu den Gesamtkosten einer Windenergieanlage bei, was vor allem auf den hohen Anteil an Handarbeit zurückzuführen ist. Aus diesem Grund ist die Weiterentwicklung der Fertigungstechnologien ein besonders wichtiger Hebel, um die „Cost of Energy“ insgesamt zu senken. Durch Umstellung von Kleinserienfertigung auf groß-industrielle Produktion können erhebliche Kostensenkungspotenziale erschlossen werden. Im Verbundprojekt „BladeMaker“ mit insgesamt 16 Partnern, koordiniert vom Fraunhofer IWES Nordwest, steht deshalb die gesamte Fertigungskette der Rotorblattproduktion im Fokus.

Stand der Technik in der Rotorblattproduktion ist das sogenannte Vakuum-Infusionsverfahren. Zu diesem Zweck werden zwei Formen bzw. Blatthälften mit Glas- oder Kohlenstofffaserbahnen belegt. Dieser Arbeitsschritt erfolgt fast vollständig manuell. Anschließend wird ein Vakuum aufgebaut und ein Harz injiziert, das die Bahnen verklebt. Nach der Aushärtung werden die Hälften zu einem Blatt zusammengefügt, mechanisch nachgearbeitet und lackiert.

Zentrales Ziel des Projekts ist es, die Produktionskosten um deutlich über 10 Prozent zu senken. Denn im internationalen Wettbewerb stehen die Blatthersteller unter einem hohen Kostendruck, dem mit Automatisierung und Industrialisierung begegnet werden muss.

Andere Herausforderungen sind die steigenden Stückzahlen und die weiter steigenden Abmessungen. Damit dieses ehrgeizige Ziel erreicht werden kann, werden das Rotorblattdesign, die Werkstoffe und die Fertigungsverfahren betrachtet.

Die Erforschung neuer Materialien ist eine zentrale Herausforderung wenn es darum geht, Materialkosten zu senken, Produktionsprozesse zu beschleunigen und gleichzeitig die Fertigungsqualität zu erhöhen. Drei Materialien stehen dabei insbesondere im Fokus: innovative Epoxidharze, Polyurethan-Kern-Werkstoffe und polyurethan-basierte Klebstoffe.

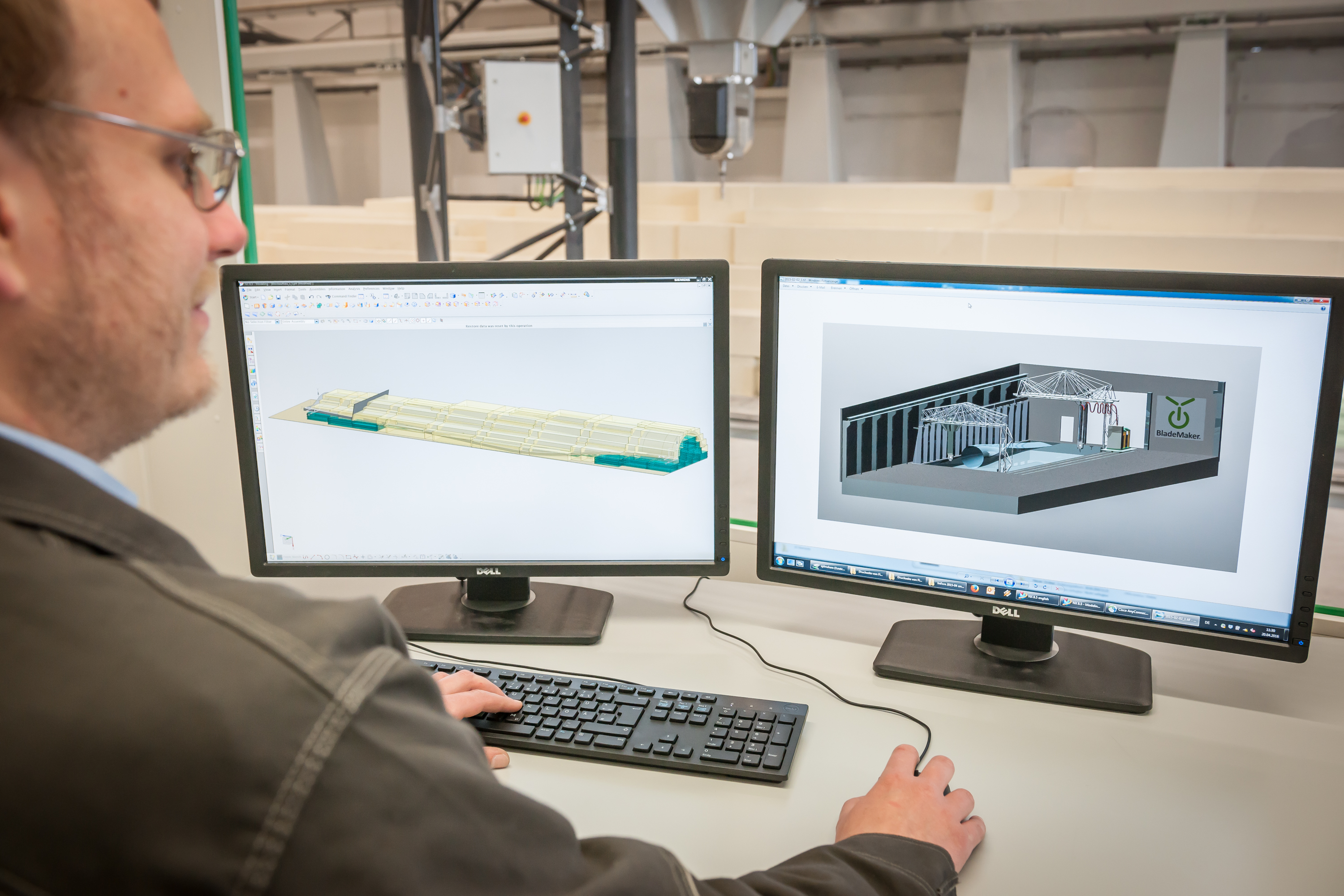

Die IWES-Forscher analysieren zunächst sämtliche Arbeitsschritte und Technologien der Rotorblattproduktion und schätzen das jeweilige Automatisierungspotenzial ab. Anschließend werden für aussichtsreiche Fertigungsschritte mit hoher Hebelwirkung auf die Kostenstruktur neue, automatisierte Prozesse entwickelt. Unterstützt wird das durch Simulation und computergestützte Einbindung von Design und Fertigung. Dazu wird parallel das BladeMaker-Blatt entworfen, das für eine automatisierte Fertigung optimiert ist. Am Ende des fünfjährigen Projekts entstehen industriefähige Prototypen für die jeweiligen Prozessschritte, deren Leistungsfähigkeit mit Hilfe der eigenen BladeMaker-Blattformen evaluiert und demonstriert werden können. Das BladeMaker-Design gibt einen Ausblick auf das, was durch konsequente Automatisierung erreicht werden kann.

Langfristig soll das BladeMaker-Demozentrum zu einernationalen und internationalen Anlaufstelle für Forschung- und Entwicklung in der Rotorblattfertigung aufgebaut werden. Als Schaufenster der Branche mit internationaler Ausstrahlungskraft soll es Herstellern ab 2016 die Möglichkeit bieten, mit eigenen Blattmodellen die Fertigungsstraße zu durchlaufen und dabei konkrete Einsparpotentiale ermitteln zu lassen sowie neue Technologien zu entwickeln. Das Projekt „BladeMaker“ wird vom Bundesministerium für Wirtschaft und Energie gefördert.

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials

Fraunhofer-Verbund Werkstoffe, Bauteile - Materials