Um bei der Herstellung von Großstrukturen aus Faserverbundkunststoffen (FVK) – wie sie beispielsweise beim Bau von Flugzeugen oder Windenergieanlagen verwendet werden – Prozessschritte wie das Eintrennen der Werkzeugformen oder die Entfernung des Trennmittels vom ausgehärteten Bauteil einzusparen, ist eine trennmittelfrei Fertigung notwendig. Die Experten aus den Bereichen Plasmatechnik und Oberflächen sowie Automatisierung und Produktionstechnik am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM haben hierzu die mit Plasmatechnologie funktionalisierte tiefziehfähige Trennfolie PeelPlas® entwickelt.

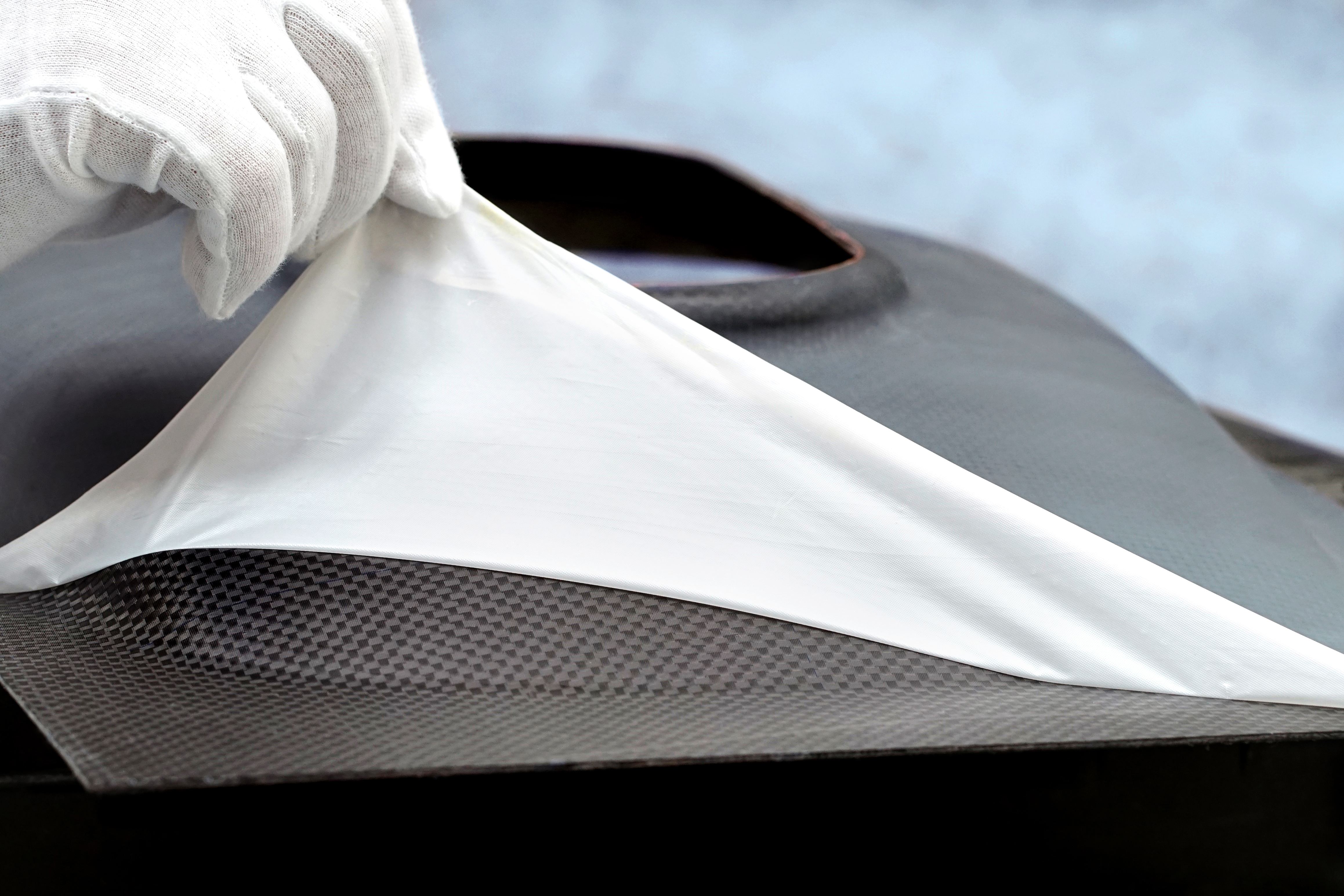

Das Besondere an der Trennfolie ist, dass sie mit einer fest haftenden, weniger als 0,3 Mikrometer dünnen, im Fraunhofer IFAM entwickelten plasmapolymeren Trennschicht ausgestattet ist. So ermöglicht sie ein einfaches Entformen und hinterlässt dabei keinerlei Rückstände auf der Bauteiloberfläche. Die PeelPlas®-Trennfolie kann mit wenig Kraftaufwand gedehnt werden und hält sogar extremen Dehnungen bis zu 300 Prozent und Temperaturen bis 180 °C ohne Funktionsbeeinträchtigung stand – die ideale Voraussetzung dafür, dass sie auch auf gekrümmte oder strukturierte Formen aufgebracht werden kann, ohne dass sich Falten bilden. Zur Applikation der Trennfolie wird sie zuerst über ein Butylkautschukband oder eine wiederverwendbare und automatisierbare Dichtung, wie sie gerade am Fraunhofer IFAM entwickelt wird, fixiert und abgedichtet. Anschließend wird ein Vakuum zwischen der Trennfolie und dem Formwerkzeug angelegt, sodass sich die PeelPlas®-Trennfolie an komplexe Oberflächenkonturen wie eine zweite Haut anschmiegt. Dadurch lassen sich insbesondere auch XXL-Bauteile aus FVK problemlos trennmittelfrei fertigen.

Die innovative Fertigung mit der PeelPlas®-Trennfolie lässt sich neben der Prepreg-Technologie auch für weitere Herstellungsverfahren wie das (Vakuum-) Infusionsverfahren, das Handlege-Verfahren oder das Resin Transfer Molding (RTM) einsetzen. Dabei sind die Trenneigenschaften der flexiblen Trennfolie nicht nur auf Carbonfaser- oder Glasfaser- Matrixharze beschränkt.

Zudem ermöglicht die neue Technik ein Inmold-Coating von Faserverbundbauteilen, wobei das Bauteil durch das Einbringen eines Gelcoats auf die Folie integriert lackiert wird. Hierbei ist die Mattigkeit der lackierten Oberfläche über die Rauigkeit der verwendeten PeelPlas®-Trennfolie einstellbar. Das Risiko für Lackierfehler wird dadurch signifikant reduziert.

Darüber hinaus kann die Faserverbundstruktur lackiert werden, ohne dass Trennmittelreste zuvor aufwendig entfernt werden müssen. Verbleibt die Folie bis zum Prozessende oder bis zur Auslieferung an den Endkunden auf dem Bauteil, dient sie zusätzlich als Schutzfolie.

Neben dem Ersetzen des Eintrennens der Werkzeugoberflächen lässt sich die Produktivität durch die Verwendung der PeelPlas®-Trennfolie an verschiedenen weiteren Teilschritten in der Prozesskette erhöhen. Insbesondere entfallen die Zeiten für die Grundreinigung der Formen zur Entfernung von Trennmittelresten, wodurch die Werkzeugstandzeit erheblich verlängert und deren Verfügbarkeit deutlich erhöht wird.

Aufgrund des großen Forschungspotentials und der positiven Resonanz aus der Industrie hat das Fraunhofer IFAM in den Bau einer neuartigen Niederdruckplasmaanlage investiert, mit der bis zu 2,4 Meter breite Polymerfolien in einem Rolle-zu-Rolle-Verfahren noch wirtschaftlicher mit der plasmapolymeren Trennschicht ausgestattet werden können.

Fraunhofer Materials

Fraunhofer Materials