Neue naturfaserverstärkte Hybridwerkstoffe

Unternehmen in der Automobilindustrie, Luft- und Raumfahrt verwenden zunehmend Faserverbundwerkstoffe, um leichte, hochfeste und funktionalisierte Bauteile einzusetzen. Welche Materialkombinationen konkret verwendet werden, hängt von der späteren Anwendung ab. Der Einsatz von Carbonfasern ist in vielen Bereichen technisch sehr sinnvoll, jedoch häufig nicht zwingend erforderlich. Bei einer ökonomischen und ökologischen Betrachtung bieten sich verschiedene biobasierte Werkstoffe an.

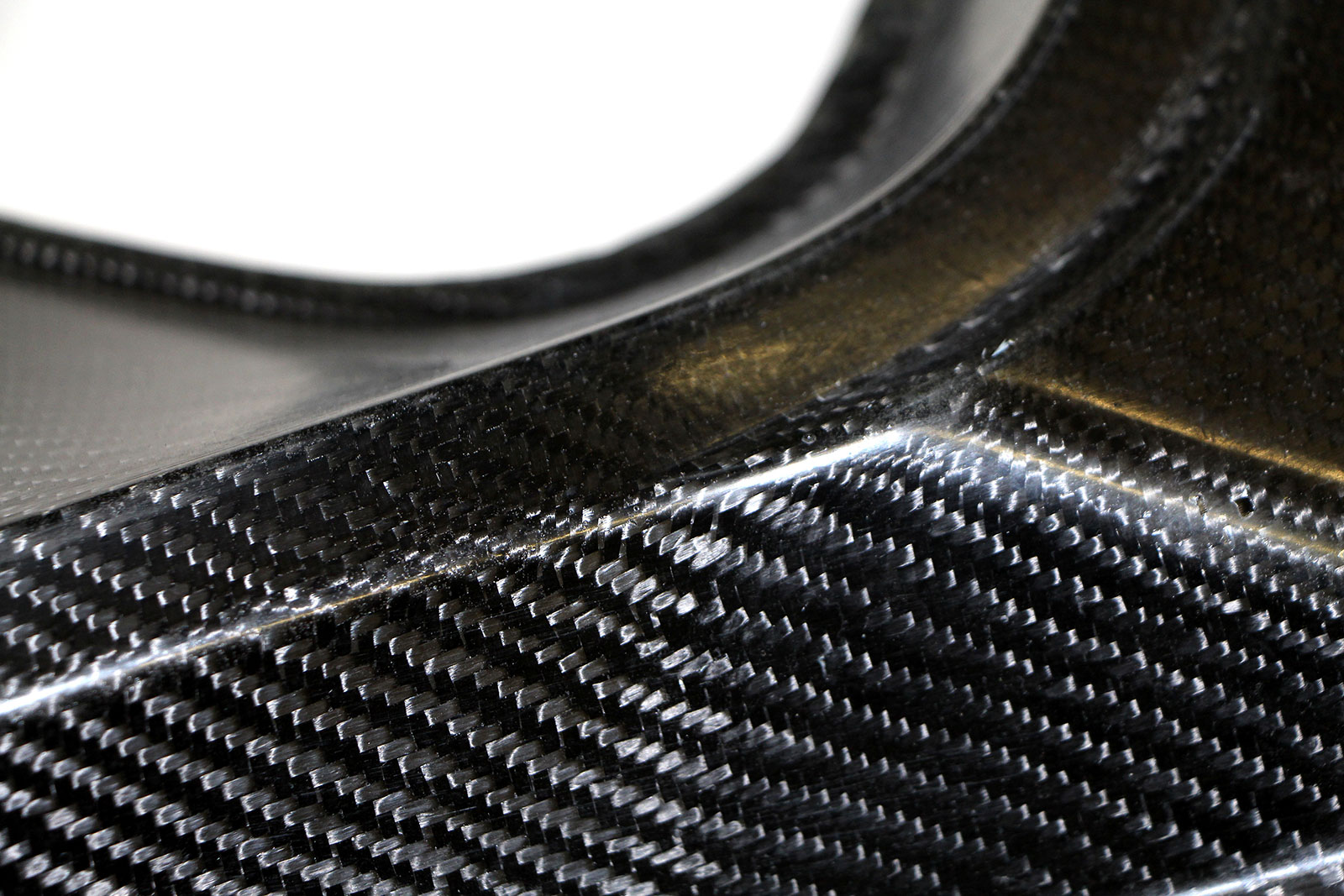

Forscher des Anwendungszentrums HOFZET® des Fraunhofer-Instituts für Holzforschung kombinieren in einem Arbeitsgang Natur- und Carbonfasern in einem textilen Halbzeug. Durch die so genannte Multilayer-Technologie können somit die technisch hochwertigen Carbonfasern gezielt dort eingesetzt werden, wo sie im Bauteil benötigt werden. Gleichzeitig können Polymerfasern in das Gewebe integriert werden, so dass eine thermoplastische Verarbeitung direkt möglich ist.

Das Ergebnis: Die Bauteile sind kostengünstig, haben eine sehr hohe Festigkeit, gute akustische und schwingungsdämpfende Eigenschaften und sind deutlich ökologischer als reine Carbon-Bauteile.

Spezielle Beschichtungen der Garne und/oder Gewebe sorgen dafür, dass sich die Naturfasern bestmöglich mit der Kunststoffmatrix verbinden. Eine solche, aus werkstofftechnischer Sicht optimierte, Vorbehandlung ist bei Textilfasern weitgehend Neuland. Die Festigkeiten des Materials steigen so um bis zu 50 Prozent bei optimaler Faser-Matrixhaftung gegenüber einer schlechten Grenzflächenqualität.

Die Forscher untersuchen auch, wie sich die Verarbeitungsprozesse für die neuen Werkstoffe industriell umsetzen lassen. Ebenso berücksichtigen sie bei den entwickelten Hybridwerkstoffen bereits im Vorfeld, wie sich diese wiederverarbeiten lassen oder wie einzelne Materialkomponenten für einen neuen Einsatz zurückgewonnen werden können. Je nach Materialzusammensetzung verfolgen sie verschiedene physikalische, thermische und chemische Recyclingansätze. Am Ende erfolgt eine ökologische, ökonomische und technische Bewertung der gesamten Prozesskette.

Fraunhofer Materials

Fraunhofer Materials