Additive Fertigung von keramischen Bauteilen über Fused-Filament-Fabrication

Hochleistungskeramiken werden in Industrie, Forschung und im Konsumgüterbereich bereits vielseitig eingesetzt. Dabei steigt der Bedarf an komplexen Geometrien mit vielfältigen Individualisierungsmöglichkeiten und günstigen Herstellungsverfahren kontinuierlich.

Mit Hilfe des additiven Formgebungsverfahrens Fused-Filament- Fabrication (FFF) ist es möglich, große und komplexe Bauteile mit hoher Materialeffizienz zügig herzustellen. Beim FFF wird ein thermoplastisches Endlosfilament in einer beheizten Düse aufgeschmolzen und darunter abgelegt. Der Druckkopf wird computergesteuert bewegt, um die gewünschte Form Schicht für Schicht aufzubauen. Innerhalb der kommerziellen additiven Fertigung von Bauteilen ist das FFF das am weitesten verbreitete Verfahren. Bereits für wenige hundert Euro können Geräte von unterschiedlichen Herstellern bezogen werden. Dies gilt jedoch bisher nur für die Herstellung polymerer Bauteile etwa aus PLA, ABS, PA, PET oder PEEK, aber auch für elastische Bauteile aus TPE oder TPU.

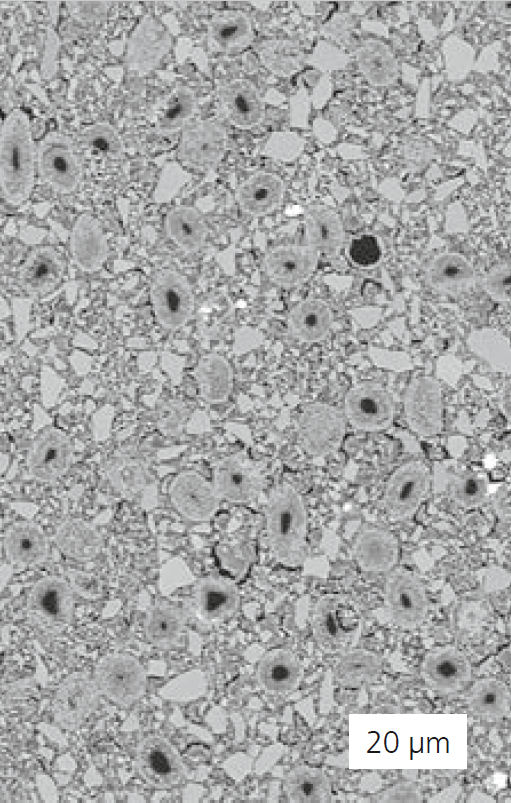

Das Fraunhofer IKTS arbeitet daher an der Adaptierung dieses Verfahrens für die additive Fertigung keramischer Bauteile. Dabei werden ausschließlich die Grünkörper additiv gefertigt und anschließend – wie in allen konventionellen keramischen Formgebungsverfahren – entbindert und gesintert. Im Rahmen erster Arbeiten konnten Filamente auf Basis eines Feedstocks aus Siliciumcarbid-Pulvern (SiC) erfolgreich hergestellt und in dem Standarddrucker 140L der Firma HAGE Sondermaschinenbau GmbH & Co. KG verarbeitet werden. Zur Verstärkung des Materials wurden in einem nächsten Entwicklungsschritt erstmals SiC-Kurzfasern erprobt. Hierbei wurden SiC-Werkstoffe mit bis zu 30 Vol.-% SiC-Faseranteil realisiert und prozessiert. Durch anschließende Infiltration mit keramischen Precursoren und deren Pyrolyse wurden die Bauteile weiter verdichtet. In den Bildern 1 und 2 ist ein Bauteil sowie ein typisches Gefüge eines durch FFF hergestellten Werkstoffs dargestellt. Auf Basis dieser Untersuchungen konnte das große Potenzial dieser neuen additiven Formgebungsmethode für keramische Faserverbundwerkstoffe (CMC) in unterschiedlichen Anwendungen, z. B. für die Luft- und Raumfahrt oder die Energietechnik aufgezeigt werden. In weiteren Entwicklungsschritten wurde die Fertigung von Bauteilen auf Basis von Al2O3, WC-Co und Si3N4 untersucht. Nach der abschließenden Sinterung erreichten die Bauteile eine relative Dichte von > 99 %. Bild 3 zeigt beispielhaft ein gesintertes Al2O3-Bauteil.

Die im derzeitigen Entwicklungsstand dargestellten Ergebnisse zur Herstellung und Verarbeitung von Filamenten auf der Basis unterschiedlichster Keramiken eröffnen völlig neue Möglichkeiten zur Erschließung weiterer Anwendungsfelder. Besonders interessant ist dabei die simultane Verarbeitung mehrerer Materialien, um künftig Eigenschaften wie zum Beispiel elektrisch leitend und isolierend, hart und duktil oder verschiedene Farben innerhalb eines komplexen Bauteils zu kombinieren. Auf diese Weise können Bauteile funktionalisiert oder für dekorative Zwecke bereitgestellt werden.

Fraunhofer Materials

Fraunhofer Materials