Recycling von Seltenerdmagneten und Produktionsabfällen

Seit der Verhängung von Ausfuhrzöllen durch China für bestimmte Rohstoffe in den Jahren 2010 und 2011 ist eine größere Unabhängigkeit von Seltenerdimporten ein wichtiges wirtschaftsstrategisches Ziel der Bundesregierung. Die drei wichtigsten Optionen zum Erreichen dieses Ziels sind die Erschließung eigener Primärlagerstätten, die Reduktion bzw. Substitution bestimmter Seltenerdelemente – und die Rückgewinnung von Sekundärrohstoffen durch Recycling.

Obwohl Neodym, Praseodym und Dysprosium aufgrund ihrer Wichtigkeit zur Herstellung leistungsfähiger NdFeB-Magnete bereits heute die größte wirtschaftliche Bedeutung aller Seltenerden haben, waren die Anstrengungen für eine gezielte Rückgewinnung dieser Elemente bislang nicht ausreichend.

Insbesondere existieren nur wenige vielversprechende Ansätze für eine Aufbereitung von Altmagneten und Magnetabfällen, die einerseits das volle Potenzial der bereits vorhandenen Trennung der darin enthaltenen Seltenerdelemente ausschöpfen und andererseits störende Verunreinigungen (z. B. Oxide, organische Verbindungen) abtrennen können.

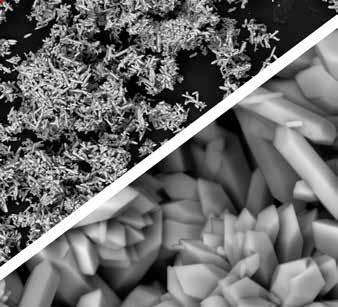

An dieser Stelle setzt das am Fraunhofer IFAM Dresden entwickelte Recyclingverfahren auf hydrometallurgischer Basis für die gezielte Rückgewinnung der Elemente Neodym, Praseodym und Dysprosium aus Materialgemischen an. Dem Verfahren liegt die Idee zugrunde, dass sich durch das geschickte Ausnutzen physikalischer Zusammenhänge und durch eine optimierte Prozesssteuerung eine so hohe Gesamtselektivität erreichen lässt, dass auf eine aufwendige und teure Feintrennung der Seltenerden durch Ionentauscher oder Flüssig-Flüssig Extraktionsanlagen verzichtet werden kann. Für die Produktion neuer hochwertiger NdFeB-Magnete ist es jedoch unerlässlich, dass insbesondere Samarium, welchesin Magnetmaterialgemischen vorhanden ist, aber auch Oxide und organische Verunreinigung abgetrennt werden.

Im Rahmen von Entwicklungsprojekten konnte gezeigt werden, dass sich diese notwendige Selektivität beim Recycling von Magnetwerkstoffgemischen im Labormaßstab insbesondere durch eine geeignete physikalische Vorbehandlung und Vorseparation sowie durch einen gesteuerten hydrometallurgischen Aufschluss realisieren lassen. Ein entsprechender Recyclingprozess wurde bereits zum Patent angemeldet.

Fraunhofer Materials

Fraunhofer Materials